ਬਾਲਟੀ ਦੰਦਾਂ ਅਤੇ ਅਡਾਪਟਰ ਦੀ ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਅਸੀਂ ਸਾਰੇ ਜਾਣਦੇ ਹਾਂ ਕਿ ਸਾਰੀਆਂ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗਾਂ ਵਿੱਚ ਬਹੁਤ ਸਾਰੀਆਂ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹੁੰਦੀਆਂ ਹਨ। CFS ਬਾਲਟੀ ਦੰਦ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਤਕਨੀਕ ਨੂੰ ਅਪਣਾਉਂਦੇ ਹਨ, ਜਿਸਨੂੰ ਲੌਸਟ ਵੈਕਸ ਕਾਸਟਿੰਗ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਵੈਕਸ ਪੈਟਰਨ ਇੰਜੈਕਸ਼ਨ, ਟ੍ਰੀ ਅਸੈਂਬਲੀ, ਸ਼ੈੱਲ ਬਿਲਡਿੰਗ, ਡਿਵੈਕਸ, ਮੈਟਲ ਕਾਸਟਿੰਗ ਅਤੇ ਹੋਰ ਪੋਸਟ ਟ੍ਰੀਟਮੈਂਟ ਸ਼ਾਮਲ ਹਨ। ਸਭ ਤੋਂ ਵੱਡਾਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਦਾ ਫਾਇਦਾਇਹ ਹੈ ਕਿ ਇਹ ਉੱਚ ਆਕਾਰ ਦੀ ਸ਼ੁੱਧਤਾ, ਚੰਗੀ ਸਤਹ ਫਿਨਿਸ਼ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦਾ ਹੈ, ਅਤੇ ਸਾਰੇ ਮਿਸ਼ਰਤ ਗੁੰਝਲਦਾਰ ਆਕਾਰਾਂ ਨੂੰ ਕਾਸਟ ਕਰ ਸਕਦਾ ਹੈ।

ਸਾਡੀ ਫਾਊਂਡਰੀ ਵਿੱਚ ਹਰੇਕ ਪੜਾਅ ਵਿੱਚ ਬਾਲਟੀ ਦੰਦਾਂ ਦੀਆਂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹੇਠਾਂ ਦਿੱਤੀਆਂ ਗਈਆਂ ਹਨ:

ਕਦਮ 1. ਬਾਜ਼ਾਰ ਦੀ ਮੰਗ ਦੇ ਅਨੁਸਾਰ ਵੱਖ-ਵੱਖ ਦਿੱਖਾਂ ਅਤੇ ਮਾਪਾਂ ਵਿੱਚ ਬਾਲਟੀ ਦੰਦਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰੋ।

ਕਦਮ 2. ਪੂਰੇ ਸੈੱਟ ਮੋਲਡ ਪ੍ਰੋਸੈਸਿੰਗ ਉਪਕਰਣਾਂ ਅਤੇ ਪੇਸ਼ੇਵਰ ਤਕਨੀਕੀ ਟੀਮ ਨਾਲ ਲੈਸ, ਅਸੀਂ ਮਸ਼ੀਨ ਕਰ ਸਕਦੇ ਹਾਂਟੂਲਿੰਗਹਰ ਕਿਸਮ ਦੇ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਲਈ, ਜਿਸ ਵਿੱਚ ਬਾਲਟੀ ਦੰਦ ਵੀ ਸ਼ਾਮਲ ਹਨ।

ਕਦਮ 3. ਮੋਮ ਦੇ ਪੈਟਰਨ ਬਣਾਉਣਾ ਕਾਸਟਿੰਗ ਲਈ ਪਹਿਲਾ ਕਦਮ ਹੈ।ਬਾਲਟੀ ਦੰਦ. ਮੋਮ ਦੇ ਪੈਟਰਨ ਦੀ ਵਰਤੋਂ ਰਿਫ੍ਰੈਕਟਰੀ ਸ਼ੈੱਲ ਦੀ ਗੁਫਾ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਲਈ ਉੱਚ ਆਕਾਰ ਦੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਤ੍ਹਾ ਫਿਨਿਸ਼ ਦੇ ਨਾਲ ਗੁਣਵੱਤਾ ਵਾਲੇ ਬਾਲਟੀ ਦੰਦ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਮੋਮ ਦੇ ਮਾਡਲ ਵਿੱਚ ਹੀ ਇੰਨੀ ਉੱਚ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਤ੍ਹਾ ਫਿਨਿਸ਼ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਪਰ ਯੋਗ ਮੋਮ ਪੈਟਰਨ ਕਿਵੇਂ ਪ੍ਰਾਪਤ ਕਰੀਏ? ਵਧੀਆ ਮੋਲਡ ਡਿਜ਼ਾਈਨ ਕਰਨ ਤੋਂ ਇਲਾਵਾ, ਸਾਨੂੰ ਅਜੇ ਵੀ ਸ਼ਾਨਦਾਰ ਮੋਮ ਸਮੱਗਰੀ ਅਤੇ ਸਹੀ ਮੋਮ ਪੈਟਰਨ ਪ੍ਰਕਿਰਿਆ ਦੀ ਚੋਣ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ। CFS ਤੋਂ ਮੋਮ ਦੇ ਮਾਡਲਾਂ ਦੇ ਫਾਇਦੇ ਘੱਟ ਪਿਘਲਣ ਬਿੰਦੂ, ਚੰਗੀ ਸਤ੍ਹਾ ਫਿਨਿਸ਼ ਅਤੇ ਮਾਪ, ਉੱਚ ਤਾਕਤ ਅਤੇ ਹਲਕਾ ਭਾਰ ਹਨ।

ਕਦਮ 4. ਟ੍ਰੀ ਅਸੈਂਬਲੀ ਉਹ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਬਾਲਟੀ ਦੰਦਾਂ ਦੇ ਮੋਮ ਦੇ ਪੈਟਰਨਾਂ ਨੂੰ ਸਪ੍ਰੂ ਗੇਟਿੰਗ ਸਿਸਟਮ ਨਾਲ ਚਿਪਕਾਇਆ ਜਾਂਦਾ ਹੈ।

ਕਦਮ 5. ਸ਼ੈੱਲ ਬਣਾਉਣ ਦੀਆਂ ਮੁੱਖ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

a. ਰੁੱਖਾਂ ਦੇ ਇਕੱਠੇ ਹੋਣ ਦਾ ਤੇਲ ਹਟਾਓ - ਕੋਟਿੰਗ ਨੂੰ ਗਿੱਲਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ, ਸਾਨੂੰ ਮੋਮ ਦੇ ਮਾਡਲਾਂ ਦੇ ਸਤ੍ਹਾ ਦੇ ਤੇਲ ਨੂੰ ਹਟਾਉਣ ਦੀ ਲੋੜ ਹੈ।

ਅ. ਰੁੱਖਾਂ ਦੇ ਸਮੂਹ ਨੂੰ ਸਿਰੇਮਿਕ ਕੋਟਿੰਗ ਵਿੱਚ ਡੁਬੋਣਾ ਅਤੇ ਸਤ੍ਹਾ 'ਤੇ ਰੇਤ ਦਾ ਛਿੜਕਾਅ ਕਰਨਾ।

c. ਸਿਰੇਮਿਕ ਸ਼ੀਲ ਨੂੰ ਸੁੱਕਾ ਅਤੇ ਸਖ਼ਤ ਕਰੋ। ਹਰ ਵਾਰ ਸਿਰੇਮਿਕ ਸ਼ੀਲ ਪਰਤ ਦੀ ਪਰਤ ਨੂੰ ਸੁੱਕਾ ਅਤੇ ਸਖ਼ਤ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

d. ਸਿਰੇਮਿਕ ਸ਼ੈੱਲ ਦੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਖ਼ਤ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਸਾਨੂੰ ਸ਼ੈੱਲ ਤੋਂ ਮੋਮ ਦੇ ਮੋਲਡ ਨੂੰ ਹਟਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਇਸ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਡੀਵੈਕਸ ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਹੀਟਿੰਗ ਤਰੀਕਿਆਂ ਦੇ ਅਨੁਸਾਰ, ਬਹੁਤ ਸਾਰੇ ਡੀਵੈਕਸ ਤਰੀਕੇ ਹਨ, ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਜ਼ਿਆਦਾਤਰ ਇੱਕੋ ਦਬਾਅ ਵਾਲੀ ਭਾਫ਼ ਵਿਧੀ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।

e. ਭੁੰਨਣ ਵਾਲਾ ਸਿਰੇਮਿਕ ਸ਼ੈੱਲ

ਕਦਮ 6. ਸ਼ੈੱਲ ਦੀ ਗੁਫਾ ਨੂੰ ਭਰਨ ਲਈ ਧਾਤ ਦੇ ਤਰਲ ਮਿਸ਼ਰਤ ਧਾਤ ਡੋਲ੍ਹਣਾ।

ਕਦਮ 7। ਕਾਸਟਿੰਗ ਬਾਲਟੀ ਦੰਦਾਂ ਦੀ ਸਫਾਈ, ਜਿਸ ਵਿੱਚ ਸ਼ੈੱਲ ਹਟਾਉਣਾ, ਸਪ੍ਰੂ ਸੈਕਸ਼ਨ, ਜੁੜਿਆ ਰਿਫ੍ਰੈਕਟਰੀ ਸਮੱਗਰੀ ਅਤੇ ਸਕੇਲ ਵਰਗੇ ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਤੋਂ ਬਾਅਦ ਸਫਾਈ ਸ਼ਾਮਲ ਹੈ।

ਕਦਮ 8. ਬਾਅਦ ਵਿੱਚਗਰਮੀ ਦਾ ਇਲਾਜ, ਬਾਲਟੀ ਦੰਦਾਂ ਦਾ ਸੰਗਠਨਾਤਮਕ ਢਾਂਚਾ ਇਕਸਾਰ ਹੋਵੇਗਾ, ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਹੋਵੇਗਾ, ਜਿਸ ਨਾਲ ਸੇਵਾ ਜੀਵਨ ਪਹਿਲਾਂ ਨਾਲੋਂ ਦੁੱਗਣਾ ਸੁਧਰੇਗਾ।

ਕਦਮ 9. ਬਾਲਟੀ ਦੰਦਾਂ ਲਈ ਸਮੱਗਰੀ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀ ਪੂਰੀ ਜਾਂਚ ਕਰਕੇ, ਅਸੀਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਅਯੋਗ ਉਤਪਾਦਾਂ ਨੂੰ ਮਾਰਕੀਟ ਵਿੱਚ ਆਉਣ ਤੋਂ ਰੋਕ ਸਕਦੇ ਹਾਂ।

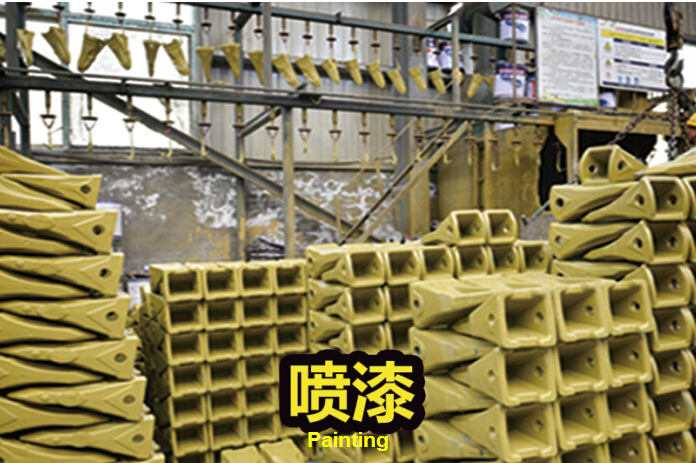

ਕਦਮ 10। ਵੱਖ-ਵੱਖ ਬ੍ਰਾਂਡਾਂ ਅਤੇ ਮਸ਼ੀਨਾਂ ਦੇ ਫਿੱਟ ਲਈ ਪੀਲੇ, ਕਾਲੇ, ਹਰੇ, ਆਦਿ ਰੰਗਾਂ ਵਿੱਚ ਪੇਂਟਿੰਗ।

ਕਦਮ 11. ਕਿਸੇ ਵੀ ਨੁਕਸਾਨ ਤੋਂ ਬਚਣ ਲਈ ਬਾਲਟੀ ਦੰਦਾਂ ਨੂੰ ਸਟੈਂਡਰਡ ਲੱਕੜ ਦੇ ਕੇਸ ਵਿੱਚ ਪੈਕ ਕਰੋ ਅਤੇ ਸਾਡੇ ਗਾਹਕ ਨੂੰ ਡਿਲੀਵਰ ਕਰੋ।